Mercedes arbeitet an einer Technik, mit der jedes E-Auto bald die Vorzüge der 800-Volt-Technik genießen könnte. Was hinter der Entwicklung steckt und wie es funktioniert.

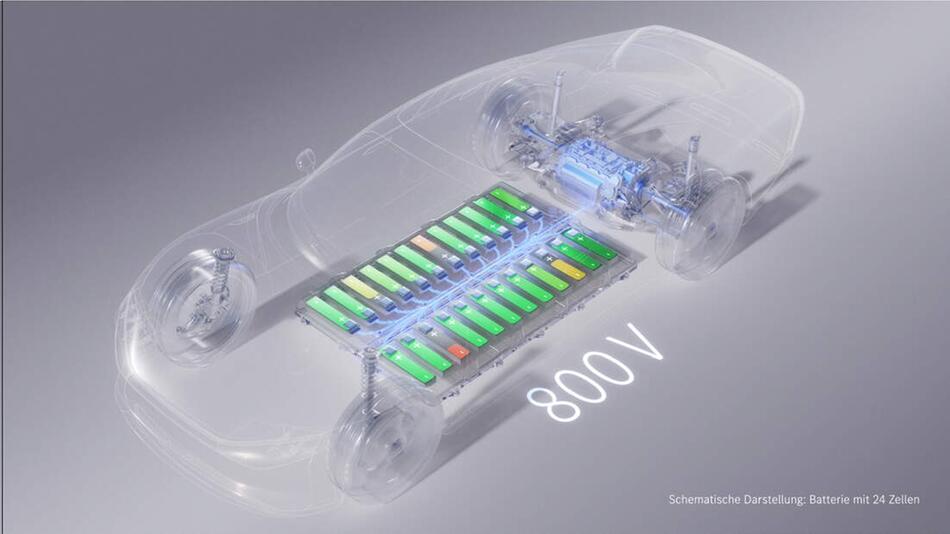

Viel hilft viel. Das wissen Elektroautofahrer schon lange. Deshalb greifen sie besonders gern bei E-Autos mit 800-Volt-Technik zu und kaum ein Autobauer schiebt die Entwicklung derartiger Hochvolt-Architekturen noch auf die lange Bank. Das gilt auch für Mercedes, wo die 800-Volt-Technik erstmals im CLA mit der neuen MMA-Plattform in der Serie zum Einsatz kommen soll.

Der wohl gewichtigste Grund dafür: Die Stromer mit der hohen Systemspannung verweilen deutlich kürzer an der Ladesäule als die Modelle, die auf 400 Volt setzen. Das liegt schlicht an den physikalischen Gesetzen. Je höher die Spannung, umso niedriger kann die Stromstärke sein – bei der gleichen Leistung. Denn Volt (Spannung) x Ampere (Strom) ergibt Watt (Leistung). Daran kann Mercedes zwar nichts ändern, ein paar findige Entwickler versuchen aber mit neuartigen Spannungswandlern der Physik ein Schnippchen zu schlagen und die Frage nach der Systemspannung schon bald überflüssig zu machen. Denn die Vorentwicklung will nicht einen Spannungswandler ins Auto bringen, sondern richtig viele – und dabei auch noch Geld sparen. Was im ersten Moment zu schön klingt, um wahr zu sein, könnte den Durchbruch der Elektroautos noch weiter beschleunigen.

Was bringt eine 800-Volt-Architektur?

Zum Hintergrund: Der Vorteil der Hochvolt-Architekturen mit 800 Volt ist einfach. Niedrige Ströme beanspruchen die einzelnen Zellen der Batterie weniger, verursachen weniger Verluste und benötigen niedrigere Querschnitte der teuren Kupferleitungen, die die Energie durchs Auto transportieren. Die Effizienz steigt, die Kosten sinken, der Kunde lädt schneller und kann mehr Leistung aus dem Batteriepack ziehen. So viel zu den positiven Aspekten. Das Problem: Eine einzelne Akku-Zelle im Auto arbeitet meist nur in einem Spannungsbereich von etwa 3 bis 4 Volt – je nachdem, ob sie leer oder vollgeladen ist.

Um dennoch zu besagten 400 oder gar 800 Volt zu kommen, werden die Zellen deshalb in Reihe geschaltet, genauso wie wir es aus der Fernbedienung zu Hause mit den AA-Batterien (je 1,5 Volt) kennen. Der Plus-Pol von Batterie 1 an den Minus-Pol von Batterie 2 und der Plus-Pol von Batterie 2 an den Minus-Pol von Batterie 3 und so weiter. Bevor an dieser Stelle ein berechtigter Aufschrei kommt: Bei den Batterien in der Fernbedienung handelt es sich natürlich rein technisch um Zellen, nicht um Batterien. Hier würfelt der Volksmund die Begrifflichkeiten immer wieder durcheinander. Die Batterie selbst ist im Fall der Fernbedienung, wie auch im Auto, der Verbund aus mehreren Zellen.

Das E-Auto ist wie eine Fernbedienung

Der Verbund aus den 3 Zellen in der Fernbedienung kommt durch diese Form der Schaltung auf 3 x 1,5, also 4,5 Volt Spannung. Um auf 400 oder 800 Volt im Auto (je Zelle 4 Volt) zu kommen, sind also mindestens 100 oder 200 Zellen nötig. Denn 100 x 4 Volt ergibt 400 Volt und 200 x 4 Volt ergibt 800 Volt.

Würden die Zellen parallel geschaltet, also alle Plus-Pole miteinander verbunden und alle Minus-Pole, bleibt die Spannung des Verbunds im Auto zwischen besagten 3 und 4 Volt. Dafür würde die verfügbare Stromstärke steigen. Die Leistung bliebe dieselbe, zumindest wenn man Themen wie Verluste durch den elektrischen Widerstand und Co. außer Acht lässt. Da fangen die Probleme aber schon an. Denn damit die Leistung vom Akku zum Motor kommt, wären enorme dicke Kabel nötig, sowie aufwendige Technik, um die Wärmeentwicklung in den Griff zu bekommen – wenn das bei vergleichbaren Leistungen überhaupt umsetzbar wäre. Entsprechend ist das Mittel der Wahl im Auto bislang die Reihenschaltung der Zellen.

Der Nachteil: Durch die Reihenschaltung ist das System von der Leistungsfähigkeit der einzelnen Zellen abhängig – und das schwächste Glied in der Kette ist entscheidend. Das heißt, ist eine der Zellen beschädigt, kann das ganze System ins Straucheln kommen. Ein Problem, das die Parallelschaltung nicht kennt.

Die Idee hinter dem Power-Converter von Mercedes

Was wäre also, wenn man die Vorteile beider Systeme miteinander kombinieren könnte? Die Robustheit der Parallelschaltung mit der hohen Spannung der Reihenschaltung? Wenn man etwa jede einzelne Akku-Zelle direkt auf 800 Volt bringen würde? Über die Batteriechemie selbst ist das nicht möglich, aber mit einem Spannungswandler. Konventionelle Wandler, wie sie auch schon heute in jedem E-Auto zum Einsatz kommen, gelingen diese großen Veränderungen der Ausgangsspannung aber nicht ohne enorme Verluste, die den Wirkungsgrad des Autos und schlussendlich auch die Reichweite beeinträchtigen würden. Zudem verändert die Zelle während des Entladens ihre Spannung und sinkt von rund 4 auf rund 3 Volt. Ähnlich verhält es sich auch mit dem State of Health, also dem Gesundheitszustand der Zelle. Auch er sorgt für Unterschiede in der Spannung einer jeden Zelle. Der Wandler müsste also anpassungsfähig sein.

Genau hier kommt jetzt die Mercedes-Mannschaft aus der Vorentwicklung ins Spiel. Die arbeitet gerade an einem neuen Power-Converter, der aus mehreren winzigen programmierbaren Mikrowandlern auf einer kleinen Platine besteht. Durch die Verknüpfung dieser kleinen und effizienten Spannungswandler ist es möglich, die Ausgangsspannungen beinahe beliebig zu variieren oder auf einem bestimmten Niveau zu fixieren, egal welche Eingangsspannung angelegt wird – und das in einem beeindruckend schnellen Tempo.

Vor diesem Hintergrund haben die Mercedes-Entwickler den Plan gefasst, jede einzelne Batteriezelle mit einem solchen Power-Converter auszustatten. Der überwacht die einzelne Zelle und ist so programmiert, dass sie beispielsweise immer 800 Volt Spannung liefert. Das bringt jede Menge Vorteile:

1. Die E-Autos können billiger werden.

Auch heute noch gilt der Batterieherstellungsprozess als eines der komplexesten Unterfangen beim Bau der E-Autos. Hohe Ausschussraten sind oft an der Tagesordnung und die Qualitäten der Zellen sind mitunter sehr unterschiedlich – auch wenn sie von ein und demselben Band laufen. Da diese Unterschiede im Fahrzeug fatale Folgen für die Performance und Langlebigkeit hätten, setzen die Autobauer nur auf die beste Qualität und erlauben nur minimale Toleranzen, der Rest landet im Recycling – oder besser und nachhaltiger: er kommt in einer weniger komplexen Anwendung zum Einsatz. Da der Power-Converter es ermöglicht, auf die individuellen Eigenheiten der jeweiligen Zelle einzugehen, ohne die Leistungsfähigkeit des Gesamtsystems zu beeinträchtigen, könnten durch ihn die Toleranzen vergrößert, der Ausschuss weiter minimiert und damit die Kosten gesenkt werden.

2. Die E-Autos können weiter fahren

Da die Qualitäten der einzelnen Zellen besser ausgenutzt werden können, können Elektroautos weiter fahren. Zum einen, weil die Systemspannung besser auf die Leistungsbedarfe der E-Maschine im jeweiligen Lastbereich abgestimmt werden kann. Zum anderen, weil die Qualitäten jeder einzelnen Zelle, etwa ihre Kapazität, besser genutzt werden könnten.

3. Die E-Autos könnten schneller laden.

Da die Zellen parallel geschaltet werden können, entscheidet nicht mehr das schwächste Glied in der Kette über die maximale Leistung des Systems. Stattdessen können Zellen individuell, mit der maximal verträglichen Leistung, geladen werden. Besonders performante Zellen im Batteriepack könnten dadurch ihr Potenzial besser ausspielen.

4. Die Anzahl der Zellen ist flexibel

Während die Zahl der Zellen heute noch entscheidend für die Architektur ist, können durch die Power-Converter mit einer beliebigen Anzahl an Zellen vergleichbare Effizienzgrade erzielt werden. Das spart Material, Kosten und ermöglicht auch kleinen Fahrzeugen mit wenig Platz für viele Zellen hohe Systemspannungen, die für schnelleres Laden sorgen. So könnte beispielsweise die berühmte, aber sehr große Blade-Batterie von BYD, auch ihren Weg in einen Kleinwagen finden.

5. Kombinierte Zellchemien und Zellformate werden möglich

Jede Zelle bringt ihre speziellen Vor- und Nachteile mit sich. Die hängen sowohl vom Format aber auch von der Größe ab. So sind NMC-Zellen beispielsweise leistungsfähiger als LFP-Zellen und weniger empfindlich für tiefe Temperaturen. Letztere sind aber deutlich billiger und langlebiger. Aufgrund ihrer unterschiedlichen elektrochemischen Eigenschaften lassen sie sich aber nur schwer in eine gemeinsame Reihenschaltung integrieren, denn allein die Spannungsverläufe während des Ladens und Entladens unterscheiden sich stark. Wenn sie über den Power-Converter aber einzeln angesprochen werden können, spielen die elektrischen Eigenschaften nur noch eine untergeordnete Rolle und die Zellen können leichter miteinander kombiniert werden. Etwa ein kleiner Teil hochperformanter NMC-Zellen fürs Überholen, mit einem großen Teil günstiger und robuster LFP-Zellen für den Teillastbereich.

6. Weniger Auswirkungen durch Alterung und Zelldefekte

Wenn es nicht mehr auf die einzelne Zelle und ihre Leistungsfähigkeit ankommt, sind Zelldefekte für das Batteriesystem deutlich einfacher verschmerzbar. Gerade bei den immer weiter verbreiteten Cell-to-Pack-Designs, senken Ausfälle einzelner Zellen zwar noch die Reichweite, aber nicht zwangsläufig die Leistungsfähigkeit beim Fahren oder an der Ladesäule. Das erhöht die Haltbarkeit von Elektroautos und macht sie attraktiver auf dem Gebrauchtmarkt.

7. Besseres PV-Überschussladen

Bisher muss ein Elektroauto in der Regel mit mindestens 1,4 kW Ladeleistung versorgt werden, damit der Akku überhaupt geladen werden kann. Da mit den Power-Convertern auch einzelne Zellen direkt und nicht nur alle auf einmal im Verbund angesprochen werden können, ist PV-Überschuss auch bei kleineren Leistungen möglich. Das heißt, selbst wenn die heimische Solaranlage oder das Balkonkraftwerk nur ein paar hundert Watt mehr produziert als im Haus verbraucht wird, kann das Auto geladen werden. Das bringt auch neue Möglichkeiten für Solarenergie, die direkt im Auto erzeugt wird – und auch hier hat Mercedes ein Projekt in der Vorentwicklung.

Bei all den möglichen Vorteilen und Potenzialen, die die Technik bringt, darf eines aber nicht unter den Tisch fallen: Noch ist der Power-Converter ein Projekt der Vorentwicklung und damit noch nicht reif für die Serie. Bis es so weit ist, wird es laut Mercedes auch noch ein paar Jahre dauern. Wie viele genau, wollte man noch nicht verraten. Wenn alles klappt, könnte die Technik aber noch in diesem Jahrzehnt an den Start gehen.

Den Benchmark in Sachen Effizienz hat Mercedes bekanntermaßen mit dem EQXX aufgestellt. Er setzt auch auf 800 Volt. Die Bilder vom Fahrbericht mit Prototypen-Rekord-Fahrzeug finden Sie oben in der Galerie. © auto motor und sport